مروری بر انواع اتصالات نوار نقاله + مزایا و معایب

انواع اتصالات نوار نقاله : سیستم نوار نقاله

برای شناخت و بررسی انواع اتصالات نوار نقاله ابتدا باید با سیستم تسمه نقاله یا نوار نقاله و انواع تعمیرات نوار نقاله آشنا باشید. امروزه سیستمهای نوار نقاله برای حمل انواع مختلف مواد فلهای، در مسافتها و مسیرهای مختلف استفاده میشود. سیستم نوار نقاله در صنایع مختلفی ازجمله معادن، فولاد، سیمان، کارگاههای ریختهگری، خاکبرداری و حفر تونل و … مواد را بین قسمتهای مختلف جابجا میکند. این روش انتقال مزایای زیادی نسبت به سایر روشهای انتقال مواد دارد:

- افزایش راندمان انتقال مواد نسبت به سایر روشهای انتقال

- کاهش قابلتوجه هزینههای نگهداری و تعمیر

- کاهش نیاز به نیروی انسانی

- کاهش خطرات و صدمات برای نیروی انسانی

- جلوگیری از تماس نیروی انسانی با مواد آلوده و خطرناک بخصوص در کورههای پخت و کورههای رنگآمیزی

- امکان انتقال پیوسته مواد و بدون توقف محصولات (بهصورت 24 ساعته)

- امکان اندازهگیری حجم و اندازه مواد انتقالی در یک زمان خاص و معین

- امکان تنظیم سرعت حرکت تسمهنقاله برای افزایش یا کاهش حجم مواد انتقالی

- امکان طراحی و ساخت دستگاههای تسمهنقاله برای استفاده بهینه فضاهای بلااستفاده

- کاهش چشمگیر هزینه و زمان انتقال مواد

- عملکرد بدون آلودگی زیستمحیطی و صوتی

انواع اتصالات نوار نقاله

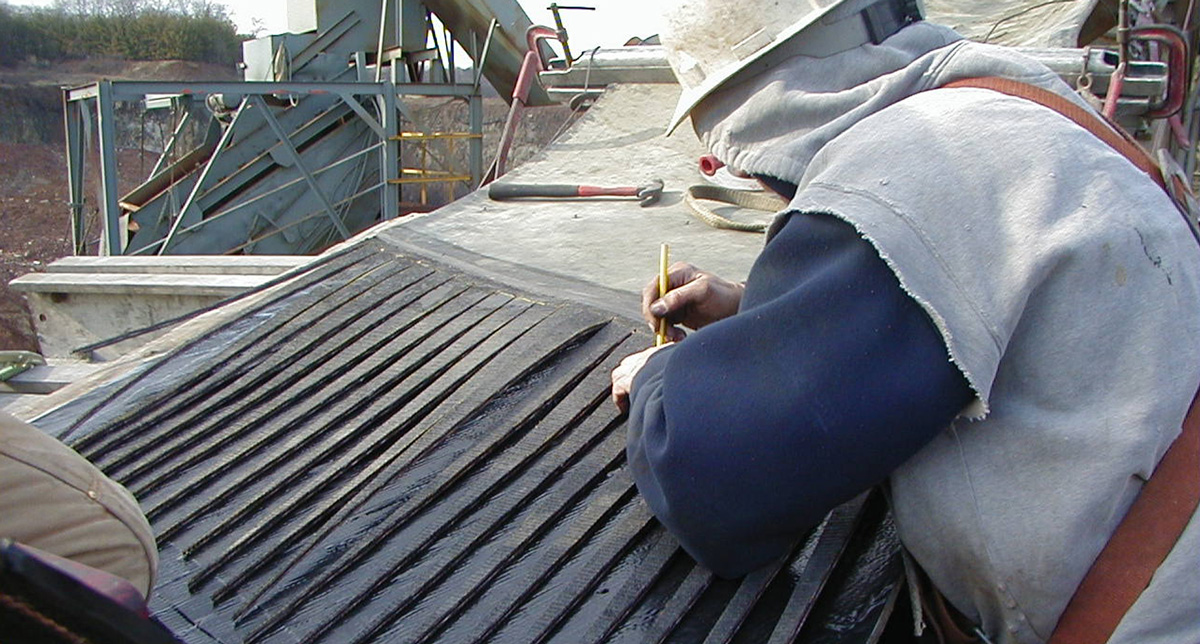

اتصال تسمهنقالهها یکی از حوزههای اصلی دانش تسمهنقاله است. با توجه به اینکه تسمهنقالهها بهصورت باز و در طول محدود تولید میشوند در هنگام راهاندازی سیستم نوار نقاله نیاز به اتصال دو سر تسمهنقاله داریم و یا در سیستم نوار نقالههایی که طول زیادی دارند مجبور به اتصال چندین تسمهنقاله به یکدیگر هستیم. و یا در طول عملکرد تسمهنقاله، بر اثر ضربات و نیروهای وارده امکان آسیب و پارگی تسمهنقاله وجود دارد. درک مزایا و معایب هر روش هنگام تصمیم گیری در مورد انتخاب روش اتصال مهم است. عوامل کاری که ممکن است بر روی اسپلایس تاثیر بگذارد چیست؟ کدام روش مقرون به صرفه تر است؟ هزینههای مربوط به توقف طولانی مدت نوار نقاله چیست؟ اینها تنها برخی از سوالاتی است که هنگام انتخاب بین این روشها را باید در نظر بگیرید. معمولا از سه روش برای اتصال تسمهنقالهها استفاده میشود. اتصالات مکانیکی، آپارات سرد و آپارات گرم.

اتصالدهندههای مکانیکی:

این نوع اتصال دهندهها با استفاده از شکلهای خاصی از ابزارها دو سر تسمهنقاله را به یکدیگر وصل میکنند. انواع مختلفی از اتصالات مکانیکی وجود دارد که هر کدام برای استفاده با عرض، طول، ضخامت، سرعت، کشش و بلت پاک کنهای مختلف تسمه ساخته شده اند. از اتصال دهندههای مکانیکی معمولا برای اتصال تسمهنقالههای منجیدی استفاده میشود.

مزیت اصلی اتصالات مکانیکی این است که میتوان آنها را به سرعت و توسط پرسنل نسبتاً غیر ماهر و با تجهیزات نسبتاً کم نصب کرد. با توجه به عرض و ضخامت تسمه، اکثر اتصالات مکانیکی را میتوان در کمتر از یک ساعت تکمیل کرد. ابزارآلات مورد نیاز برای نصب این اتصالات به راحتی به محل کار منتقل میشوند و راحتی بالایی دارند. همچنین این ابزارآلات مورد استفاده در این روش بسیار ساده هستند و شما به ابزار پیچیده و یا برق سه فاز نیاز ندارید. علاوه بر این، اتصالات مکانیکی را میتوان در محیطهای محدود بدون توجه خاصی به فضا، دما، رطوبت یا آلایندهها ایجاد کرد در حالیکه برای اتصالات ولکانیزه اینگونه نیست.

اتصال مکانیکی همچنین باعث کاهش ضایعات نوار نقاله میشود که میتواند هزینهها را به میزان قابل توجهی کاهش دهند. در هر فرآیند آپارات گرم یا سرد اغلب نیاز است که حدود 1 تا 3 متر از طول تسمهنقاله را برش دهند، که منجر به کاهش طول کلی تسمهنقاله میشود.

علاوه بر این، به دلیل اینکه یک اتصال مکانیکی قابل مشاهده است، سایش و فرسودگی آن قابل رویت است و میتوان قبل از خرابی کامل، آن را تعمیر یا تعویض کرد. در مقابل، در اتصالات ولکانیزه معمولاً به دلیل اینکه فرآیند ولکانایز به خوبی انجام نشده است، لایههای داخلی به خوبی به یکدیگر متصل نشده اند خرابی در داخل نوار نقاله رخ میدهد و اولین نشانه پارگی قابل رویت نیست و امکان انجام اقدامات پیشگیرانه وجود ندارد (البته این مورد در دستگاههایی رخ میدهد که از جکهای هیدرولیکی استفاده میکنند).

در استفاده از اتصالات مکانیکی مقداری ریزش مواد اجتناب ناپذیر است. عیب اصلی این اتصالات این است که استقامت اتصال بسیار کمتر از استقامت خود تسمهنقاله است. با فرض اینکه اتصال به درستی انجام شود، استحکام کششی که این نوع اتصالات ایجاد میکنند کمتر از 40 درصد استحکام تسمهنقاله است که با توجه به این مقدار در صنایع سنگین نمی توان از این نوع اتصالات استفاده کرد. استحکام تسمهنقاله توسط استقامت و تعداد الیاف طولی تعیین میشود ، ولی این الیاف عرضی هستند که (با توجه به قابلیت آنها در نگه داشتن منگنهها ، پرچها یا پیچ و مهرههایی که از تسمه عبور داده میشوند) در تعیین استحکام اتصال مکانیکی مهم هستند. بنابراین ، صرف نظر از استحکام اجزای فلزی اتصال دهندهها ، ساختار تسمه یک عامل حیاتی در تعیین استحکام یک اتصال است.

اتصالات مکانیکی معمولاً نسبت به اتصالات ولکانیزه سر و صدای بیشتری دارند. البته با استفاده از اتصال مناسب و نصب صحیح آن، تا حدودی میتوان صدا را کاهش داد. همچنین این اتصالات نسبت به اتصالات ولکانیزه سازگاری کمتری با بلت پاک کن (اسکریپر) و بغل بندها دارند که میتواند منجر به خرابی تسمهنقاله شود. در خیلی از موارد مشاهده شده است که به خاطر این اتصالات محل بهینه نصب اسکریپر را تغییر داده اند که منجر به ناکارآمد شدن اسکریپر شده است. بلت پاک کنهای ساخت شرکت HOSCH آلمان با توجه به طراحی خاص و انعطاف پذیری بالا، علاوه بر کارایی بسیار بالایی که دارند سازگاری بسیار زیادی با انواع اتصالات مکانیکی دارند که میتواند این مشکل را برطرف نماید.

برخی اشکالاتی که در هنگام نصب اتصالات مکانیکی ممکن است رخ دهد به شرح زیر است:

- انتهای تسمه به شکل صحیح بریده نشده است.

- الیاف در هنگام برش تسمه آسیب میبیند.

- استفاده از اتصال دهنده نامناسب برای ضخامتهای مختلف تسمه

- اتصالات قبل از محکم کردن به طور مناسبی جاگذاری نشده است.

- اتصالات به اندازه کافی محکم نشده اند تا دو سر تسمه را بخوبی مهار کنند.

آپارات یا ولکانیزاسیون

یکی دیگر از انواع اتصالات نوار نقاله ، آپارات یا ولکانیزاسیون می باشد. ولکانیزاسیون یا آپارات یک روش اتصال است که اگر به درستی و توسط یک متخصص (شخصی که دانش کاملی در مورد تسمهنقاله ها، چسبها و مواد پیوند دهنده و سایر مواد پوشش دهنده و پرکنندهها دارد) و با تجهیزات صحیح انجام شود، میتواند یک اتصال صاف و یکنواخت ایجاد کند و خطر گیر کردن، پارگی و سایر ساییدگیهای مضر برای تسمهنقاله را به حداقل برساند. دو نوع فرآیند ولکانیزاسیون وجود دارد، گرم و سرد. هر فرآیند نیاز به ابزارهای منحصر به فرد و دانش عمیق از فرآیند اتصال محصولات لاستیکی دارد. فرآیند ولکانایز گرم با یک دستگاه آپارات گرم انجام میشود و با استفاده از این دستگاه محل اتصال تحت فشار و حرارت پخت میشود.

برای ولکانیزاسیون سرد و گرم، تسمه باید جدا شود و هر انتهای تسمه مطابق با توصیه اتصال تسمه خاص آماده شود. آماده سازی مناسب تسمه برای اطمینان از اینکه اتصال نهایی به رتبه بندی کششی منتشر شده خود میماند بسیار مهم است.

بقایای مواد شیمیایی، روغن یا چربی، رطوبت بیش از حد و تغییرات دمایی نامتعارف میتوانند در فرآیند ولکانایز اختلال ایجاد کنند و باعث ایجاد بریدگی، حباب و تخلخل شوند. این شرایط به نوبه خود استحکام اسپلایس را ضعیف میکند. علاوه بر این، ولکانیزه کردن در مناطقی که به راحتی قابل دسترسی نیستند میتواند بسیار دشوار باشد.

از ایرادات اصلی این روش زمانبر بودن آن است. آپارات یک تسمهنقاله با عرض 600 میلی متر با توجه به شرایط کاری ممکن است بین 6 تا 11 ساعت طول بکشد. تسمهنقالههای با عرض بیشتر ممکن است بیشتر طول بکشد. و از آنجایی که ولکانیزاسیون اغلب به زمان نیاز دارد تا خدمه و تجهیزات مخصوص آپارات در محل فراهم شوند، خطوط انتقال ممکن است برای نصف روز متوقف گردد.

همچنین هر تسمهنقاله ای امکان آپارات را ندارد. تسمههای منجیدی کهنه و فرسوده برای ولکانیزاسیون مناسب نیستند زیرا لایههای تسمه ضعیف هستند زیرا خواص چسبندگی لاستیک با گذشت زمان کاهش مییابد و با اعمال گرما تضعیف میشوند. همچنین در حالت به طور یکنواخت پخت نمیشود، که میتواند منجر به اتصالی ضعیف شود.

به طور کلی، آپارات باید شرایط زیر را داشته باشد:

- تسمهنقاله تمیز و عاری از عوامل آلوده کننده مانند روغن، ماسه و مواد ریز باشد.

- چسب مورد استفاده با تسمهنقاله سازگار باشد. (توصیه آترین اشتاد این است که از سازنده تسمهنقاله تهیه گردد)

- تسمهنقاله نو و بدون سایش زیاد باشد.

- توسط افراد آموزش دیده و با تجهیزات مناسب انجام گردد.

- محیط کار از نظر درجه حرارت و رطوبت شرایط مناسبی داشته باشد.

- دسترسی آسان و فضای مناسب در محلی که نیاز به آپارات دارد ضروری است.

- زمان کافی برای انجام اتصال مناسب وجود داشته باشد (موارد زیادی مشاهده است که قبل از تکمیل شدن فرآیند آپارات شروع به کشیدن تسمهنقاله نموده اند که منجر به تضعیف محل اتصال و حتی جدا شدن دو سر تسمهنقاله و خرابی بیشتر شده است).

آپارات سرد:

در این روش از انواع اتصالات نوار نقاله یعنی آپارات سرد، از فشار استفاده نمی شود، بلکه از یک عامل اتصال مانند چسب استفاده میکند که باعث یک واکنش شیمیایی برای اتصال دو سر تسمهنقاله به هم میشود. از این روش نیز معمولا در تسمهنقالههای منجیدی استفاده میشود. این روش نیز نسبت به آپارات گرم به تجهیزات کمتری نیاز دارد و سریعتر است و همچنین ارزانتر است. این روش استحکام مناسبی در محل اتصال ایجاد نمی کند در نتیجه عمر خیلی کمتری نسبت به آپارات گرم دارد و برای صنایع سنگین مناسب نیست. یکی از حالتهای رایج خرابی این روش، ناشی از شکاف بین لایههای لاستیکی است. چسب و پرکننده ای که برای اتصال به نوارهای لاستیکی استفاده میشود، میتواند فرسوده شده و باعث ایجاد شکافهایی گردد. که این شکاف علاوه بر کاهش استحکام، اجازه نفوذ آب و سایر ذرات را به داخل تسمهنقاله میدهد که باعث خرابی آن میشوند.

بیشتر بخوانید: عوامل موثر بر استحکام نوار نقاله در آپارات گرم

آپارات گرم:

در مقاله ی راهنمای گام به گام انجام اسپلایس گرم ، روند انجام این نوع اسپلایس را به طور کامل بازگو کرده ایم اما اتصال تسمهنقالهها با استفاده از آپارات گرم معمولا توسط شرکتهای متخصص انجام میشود که نسبت به دو اتصال دیگر به تخصص و تجهیزات بیشتری نیازمند هستند ولی در مقابل اتصالی ماندگار و مستحکم به ایجاد میکند. از مزیتهای این روش در مقایسه با دو روش دیگر میتوان به تعمیر و نگهداری کمتر، ریزش مواد کمتر، سرو صدای کمتر، سایش کمتر رولیکها و … اشاره کرد. از معدود معایب آن نیز میتوان به گرانتر بودن و زمان نصب بیشتر اشاره کرد. همچنین از معایب دیگر آن میتوان به پیچیدگی آن اشاره کرد. میزان استحکامی که در این روش ایجاد میشود بین 100-80 درصد استحکام تسمهنقاله است. بنابراین در صنایع سنگین مثل معادن، کارخانههای فولاد و … که تسمهنقالهها تحت بارگذاری زیادی هستند امکان استفاده از یک استحکام ضعیف وجود ندارد.

به طور کلی کیفیت اتصال تسمهنقاله با استفاده از آپارات گرم به سه فاکتور کلی بستگی دارد:

- اپراتور

اپراتور اسپلایس بهتر است آموزشهای لازم را ببیند و طبق دستورالعملها و استانداردهای تعریف شده مثل DIN 22102-3، ISO 15236-4 و … را به درستی اجرایی نماید.

- مواد مصرفی

بسیار مهم است که مواد استفاده شده در فرآیند آپارات گرم با نوع تسمهنقاله سازگار باشد. بهتر است که مواد مصرفی از خود سازنده تسمهنقاله تهیه گردد.

- دستگاه آپارات گرم

تاثیرگذارترین عامل در کیفیت اتصال، دستگاه آپارات گرم است. در ادامه این عامل را با جزییات بیشتری بررسی میکنیم.

در جدول زیر به طور خلاصه مزایا و معایب این سه روش قید شده است:

| معایب | مزیت ها | نوع اتصال |

| · استحکام پایین

· ریزش مواد · سر و صدا · عمر کمتر نسبت به آپارات گرم |

· سریع

· قیمت مقرون به صرفه · مناسب صنایع سبک و متوسط · قابل استفاده در شرایط مختلف · اتلاف کم تسمهنقاله · قابل رویت |

اتصال دهنده مکانیکی |

| · زمان طولانی تر پروسه و توقف بیشتر نسبت به اتصال مکانیکی

· استحکام پایین · مضر برای محیط زیست و سلامت کارگران · اتلاف طول تسمهنقاله |

· ارزان ترین

· سریعتر نسبت به آپارات گرم · بدون ریزش مواد · سر و وصدای کمتر |

آپارات سرد |

| · زمان طولانی تر توقف خط

· گران قیمت ترین نوع اسپلایس · غیر قابل رویت · اتلاف طول تسمهنقاله |

· ماندگار و مستحکم

· تعمیر و نگهداری کمتر · سرو صدای کمتر · سایش کمتر رولیک ها |

آپارات گرم |

انواع اتصالات نوار نقاله : نتیجه گیری

هرچند طی 50 سال گذشته، شکل کلی سیستم نوار نقاله تغییر نکرده است، اما پیشرفتهای صورت گرفته بیشتر در جهت کنترل تسمهنقاله، افزایش طول عمر نوار نقاله ، کاهش ریزش بار، کاهش گرد و غبار و افزایش بهره وری بوده است. امروزه با توجه به توسعه روزافزون صنعت، انتظار این است که نوارنقالهها بار بیشتری را حمل نمایند. در نتیجه سیستم بهتر است توقفات کمتری داشته باشد و دسترسی آسان در هنگام طراحی، و تهیه تجهیزات مناسب جهت تعمیرات در درنظر گرفته شده باشد تا تعمیرات در اسرع وقت انجام شده و خطوط انتقال هرچه سریعتر فعال گردد. هر ساعت توقف یک خط تولید معادل (ارزش مواد * نرخ تولید) به مجموعه تولیدی خسارت وارد میکند که مقدار قابل توجهی میباشد.

وقفه در سیستم به طرق مختلف بر کسب و کار شما تأثیر منفی میگذارد. از تغییرات سطح مصرف برق گرفته تا کاهش بهره وری و مدیریت ضایعات و پسماندها. ضروری است که موارد توقف خط انتقال به حداقل برسد. هر ثانیه که کارخانه شما از کار میافتد برای شما هزینه دارد زیرا توان عملیاتی متوقف میشود. متاسفانه مشاهده میشود اپراتورهای سیستم خطوط انتقال برای جبران زمان توقفهای پیش بینی نشده، کارگران را مجبور میکنند عملیاتهای اجرایی (مثل تمیزکاری، چک کردن رولیکها و …) که طبق استانداردهای ایمنی در هنگام توقف کامل خط انتقال انجام میشود را در هنگام کار کردن خط انتقال انجام دهند که این مورد میتواند باعث آسیبهای جانی به کارگران شود که منجر به عواقب بدتر اقتصادی و حقوقی برای کارفرمایان گردد.

با توجه به اینکه انواع اتصالات نوار نقاله متعدد هستند، عوامل زیادی در انتخاب نوع اتصال تاثیرگذار است. به اعتقاد اکثر فعالین این حوزه، زمان مهمترین عامل در تفکیک این اتصالات است. در صنایع سبک استفاده از اتصال مکانیکی یا آپارات سرد مناسب است و به علت گرانتر بودن و توقف بیشتر خط لزومی به استفاده از آپارات گرم دیده نمی شود. در صنایع سنگینی که باز زیادی توسط تسمهنقاله حمل میشود در صورت استفاده از اتصال مکانیکی یا آپارات سرد، پارگی تسمهنقاله و توقف خط بسیار بیشتر خواهد شد که خسارت انجام این اتصالات و همچنین تعداد توقف زیاد بسیار بیشتر از خرید دستگاه آپارات گرم خواهد بود.

یکی از راهکارهایی که برای کاهش زمان توقف خط انتقال توصیه میشود استفاده از دستگاهی است که عملیات اسپلایس را سریعتر انجام دهد و مهمتر اینکه با کیفیت پخت بالا و ایجاد استحکام مناسب در محل اسپلایس، مانع از پارگی تسمهنقاله و توقف خط تولید شود. بنابراین دستگاهی لازم است که علاوه بر اینکه کیفیت پخت بالایی داشته باشد. مناسبتر است که سبک باشد تا فرآیند حمل آن به محل اسپلایس با سرعت بیشتری انجام شود و انتقال آن به مناطق صعب العبور به راحتی انجام گردد.

راهکار دیگر برای کاهش زمان اتلافی پیشنهاد میشود، استفاده از تعداد مناسب از دستگاههای آپارات گرم است. علاوه بر زمانی که طول میکشد تا تسمهنقاله آماده اسپلایس گردد، خود فرآیند آپارات گرم (لایه برداری تسمهنقاله یا لخت کردن کوردهای فلزی، آغشتن سولوشن، زمان پخت و خنک شدن و جداسازی اتوها) با توجه به نوع تسمهنقاله 5 الی 10 ساعت زمانبر است. خطوط انتقال در کارخانجات و معادن بزرگ از چندین خط جدا و با فاصله زیاد از هم تشکیل شده است را در نظر بگیرید. در هنگام توقف برنامهریزی شده که در زمانهای تعیین شده اتفاق میافتد معمولا چندین نقطه نیازمند تعمیر و آپارات گرم هستند که استفاده از یک دستگاه آپارات گرم منطقی نیست و میتواند زمان توقف را چندین روز افزایش دهد که خسارت این توقف چندین برابر قیمت یک دستگاه آپارات گرم میباشد. همچنین در محلهایی که از تسمهنقالههای با عرض کم استفاده میشود فضا برای استفاده از دستگاههای آپارات گرم با ابعاد بزرگ وجود ندارد. البته کیفیت پخت نیز در این حالت مناسب نخواهد بود. بنابراین دستگاههایی برای عرضهای کم نیز مورد نیاز است.

همچنین در توقفهای پیش بینی نشده که معمولا به علت پارگی تسمهنقاله رخ میدهد (که ممکن است در چندین نقطه رخ دهد) انجام سریع عملیات آپارات برای شروع به کار مجدد خط انتقال و جلوگیری از خسارت سرسامآور توقف خط تولید بسیار ضروری است.

گردآورنده: فرزاد شیرمحمدلی

نظرات کاربران

نظرات و پیشنهادات خود را با ما به اشتراک بگذارید