بهینه سازی سازه ی پرس به جهت بهبود عملکرد تسمه نقاله

تسمه نقاله ها در زمینه های مختلف صنعتی و در ابعاد مختلف مورد استفاده قرار می گیرند. با توجه به محدودیت های تولید، امکان ساخت تسمه نقاله های بلندتر از 210 متر وجود ندارد بنابراین برای خط های انتقال طولانی استفاده از از ولکانایز گرم تسمه نقاله امری اجتناب ناپذیر است. به منظور بالاتر بردن طول عمر تسمه نقاله ، خواص مکانیکی تسمه در محل اتصال، باید با خواص مکانیکی قسمت های دیگر تسمه نقاله برابر و یا بسیار نزدیک باشد. به طور کلی، ولکانیزاسیون محصولات لاستیکی مختلف، به ویژه تسمه نقاله ها، خواص مکانیکی کمتری را در ناحیه اتصال نسبت به بقیه قسمت های تسمه نقاله ایجاد می کند و این باعث کاهش عمر محصول می شود. اینجاست که بهینه سازی سازه ی پرس به جهت بهبود عملکرد تسمه نقاله اهمیت فراوانی پیدا می کند.

تنظیم زمان ولکانیزاسیون تسمه نقاله، به منظور اتصال دو سر آن، با توجه به ضخامت آن در ناحیه اتصال انجام می شود. به منظور تنظیم دمای ولکانیزاسیون ، نوع لاستیک استفاده شده در تسمه نقاله مورد توجه قرار می گیرد و فشار پخت نیز با توجه به ضخامت لاستیک و ساختار آن تعیین می شود. هرگونه فرآیند ولکانایز یک محصول لاستیکی در حال حاضر با توجه به سه پارامتر انجام می شود ، یعنی: 1- زمان پخت 2- دمای پخت 3- فشار پخت

سه پارامتر ذکر شده در بالا ممکن است بسته به جنس محصولات لاستیکی مقادیر متفاوتی داشته باشند و اگر تنظیمات این پارامترها در مقادیر مطلوب انجام نشود ، خواص مکانیکی بدست آمده در ناحیه اتصال مناسب نخواهد بود.

پخت نامناسب تسمه نقاله معمولا با ایجاد تخلخل و یا بروز ضخامت متغیر تسمه نقاله در محل اتصال نمایان می شود که هر دوی اینها باعث افت شدید خواص مکانیکی تسمه نقاله در محل اتصال می شود.

با تنظیم مناسب سه پارامتر قید شده میتوان از میزان تخلخل به میزان قابل ملاحظه ای کاست. در فرآیند ولکانایز فشار پخت از اهمیت ویژهای برخوردار است. در حال حاضر، نظرات متفاوتی در مورد تأثیر فشار بر کیفیت اتصال منتشر شده است، ولی واضح است توزیع ناهموار فشار بر تسمه نقاله می تواند منجر به کیفیتی ضعیف در محل اتصال شود.

علت اصلی جدایش دو سر تسمه نقاله در محل اتصال این است که ضخامت یکنواخت در محل وکانایز بدست نمی آید (توضیح تیم فنی آترین اشتاد: به علت اعمال فشار غیریکنواخت در بعضی قسمت ها، لایه های لاستیک به خوبی پخت نمی شوند و به یکدیگر نمی چسبند و از یکدیگر جدا هستند. در قسمت هایی که فشار به خوبی اعمال نشده است ضخانت تسمه بیشتر از بقیه قسمت ها است. نویسنده مقاله این ایراد را bell type defect می نامد.)

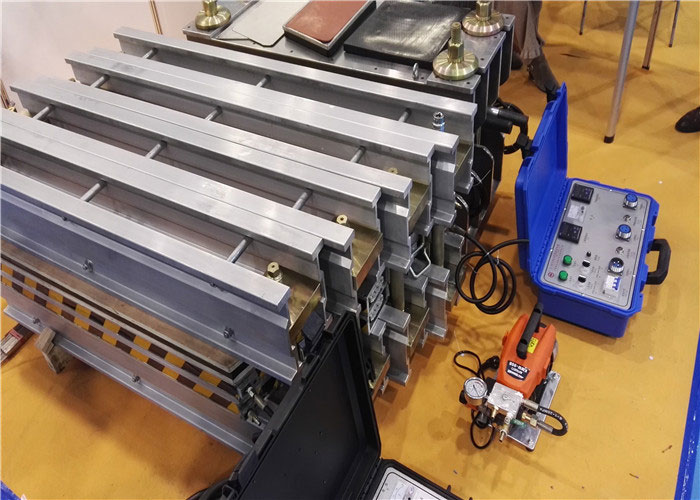

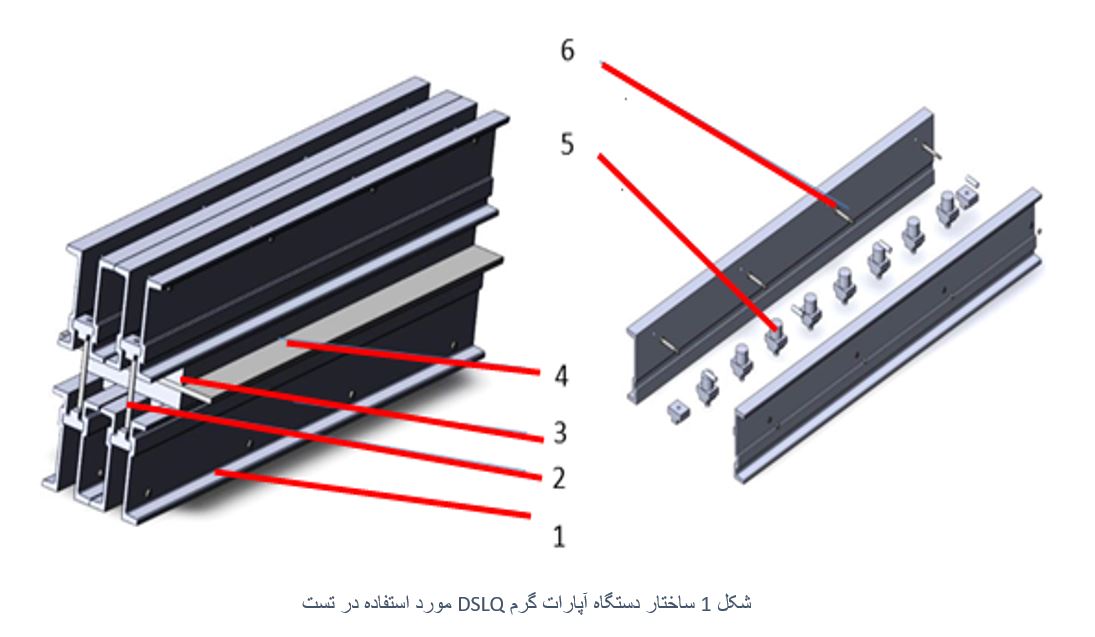

نویسنده در این مقاله به منظور تست بهینه سازی سازه ی پرس، ولکانایز تسمه نقاله ST2000 با عرض 2000میلیمتر و ضخامت 20میلیمتر را با استفاده از دستگاه آپارات گرم DSLQ کمپانی آلمانی Wagener Schwelm Corporation را مورد بررسی نرم افزاری و آزمایشگاهی قرار می دهد و با تغییر شرایط ساختاری دستگاه پرس سعی در رفع bell type defect دارد.

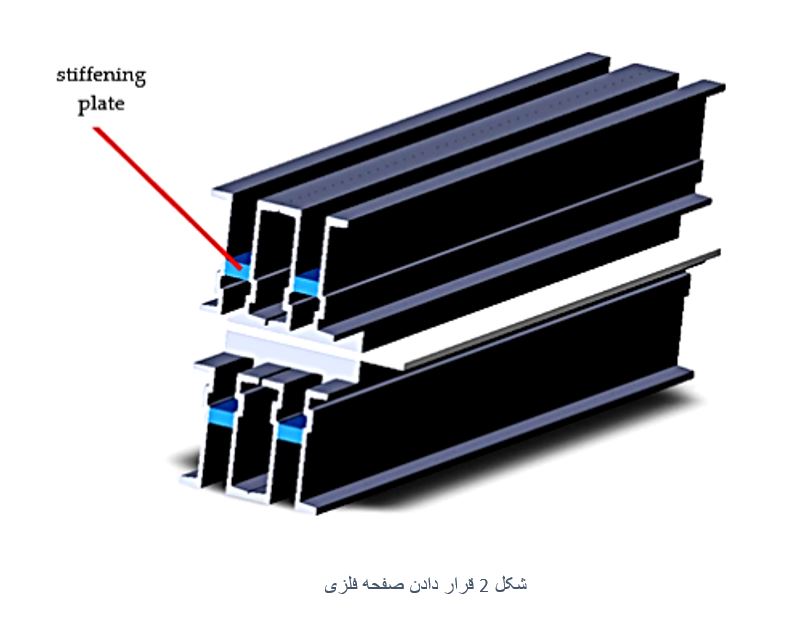

محقق با تغییر تعداد اسپیسر (شماره 6 در شکل 1) و و قرار دادن یک صفحه فلزی (شکل 2) نتایج را بررسی نمود.

نویسنده در سه حالت (4اسپیسر، 7 اسپیسر و قرار دادن صفحه فلزی) تستهایی را انجام داد و تغییرات ضخامت را در طول محل اسپلایس اندازه گیری کرد. بهترین نتایج در حالت صفحه فلزی رخ داد که باعث می شد فشار به صورت یکنواخت تری اعمال گردد و نقص bell type به طور زیادی نسبت به دو حالت دیگر کاسته شده بود. همچنین بدترین حالت در موقعی رخ داد که از 4 اسپیسر استفاده شده بود.

توضیحات تکمیلی تیم فنی شرکت آترین اشتاد:

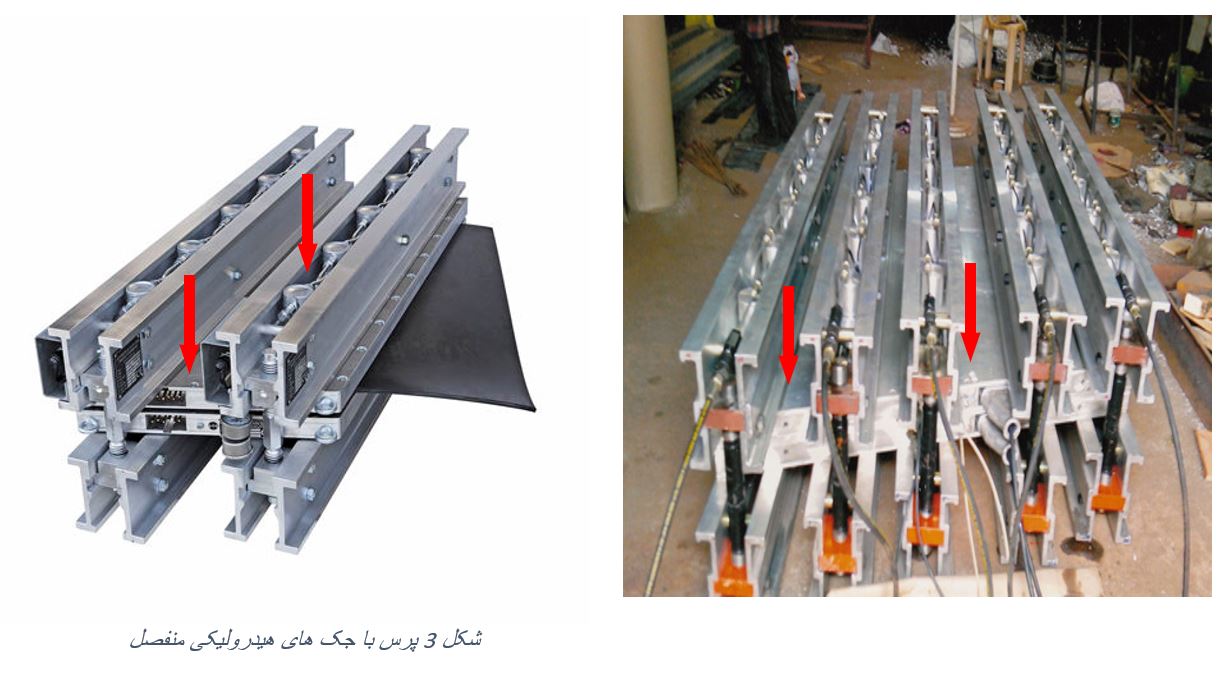

استحکام و طول عمر تسمه نقاله به مقدار خیلی زیادی به استحکام محل اسپلایس تسمه نقاله بستگی دارد و اکثر پارگی های تسمه نقاله معمولا در محل اسپلایس رخ می دهد. پخت غیریکنواخت تسمه نقاله مهمترین عاملی است که باعث ضعف استحکام محل اسپلایس می شود. پخت غیریکنواخت تسمه نقاله معمولا به خاطر توزیع غیریکنواخت فشار و دما رخ می دهد. با توجه به شکل3، به خاطر فاصله جک های هیدرولیکی، امکان اعمال فشار یکنواخت به تسمه نقاله وجود ندارد و در نتیجه ناحیه بین جک های هیدرولیکی (فلشهای قرمز رنگ) به خوبی پخت نمی شود و bell type defect رخ می دهد.

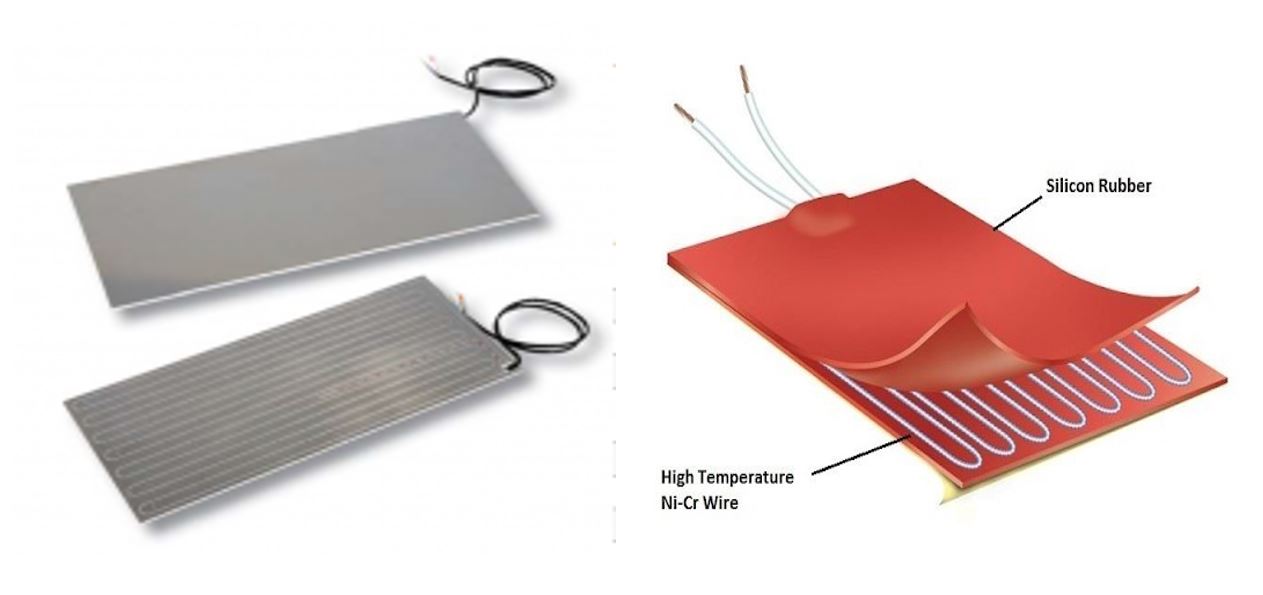

همچنین از عوامل دیگری که باعث bell type defect می شود می توان به توزیع غیریکنواخت حرارت اشاره کرد. در نمونه های خارجی که از المنتهای حرارتی با فاصله استفاده می کنند که این مورد منجر به توزیع غیریکنواخت حرارت و در نتیجه پخت غیریکنواخت تسمه نقاله می شود.

لازم به ذکر است که پخت غیر یکنواخت تسمه علاوه بر کاهش استحکام تسمه نقاله، باعث ایجاد ضخامت های متغیر در محل اسپلایس می شود ( ضخامت بیش از حد در محلی که پخت به خوبی انجام نشده است). در هنگام کارکرد، در نقطه ای که ضخامت بیش از حد است ممکن است تسمه نقاله به اسکریپر گیر کرده و باعث آسیب بیشتر به تسمه نقاله گردد.

-از موارد جالب توجه دیگر این مقاله می توان به استفاده کمپانی Wagener Schwelm Corporation از آلیاژ Al6061 در تراورس ها اشاره کرد. این سری از آلیاژ آلمینیوم با توجه به استحکام خیلی پایینتری که نسبت به سری 7000 دارند مستعد تغییر شکل دائم هستند که این مورد نیز کارایی دستگاه آپارت گرم را به شکل قابل توجهی کاهش می دهد.

دستگاه آپارات گرم آتری پرس با توجه به استفاده از سیستم توزیع فشار و حرارت یکنواخت به شکل قابل توجهی باعث کاهش bell type defect و افزایش استحکام تسمه نقاله در محل اتصال می شود.

گردآورنده: فرازد شیرمحمدلی

نظرات کاربران

نظرات و پیشنهادات خود را با ما به اشتراک بگذارید